铝塑膜用铝箔目前的五大困境:

1,铝箔表面处理工艺落后、污染大:由于采用水洗出油和“铬酐”钝化处理,污染大。同时由于水有表面张力,导致铝箔微孔中的油无法清洗干净,导致后续工序产生缺陷;

2,铝箔的水处理工艺会产生“氢脆”,因此国产铝塑膜耐拆度差;

3,铝箔表面涂布UV层、铝箔挺度不够、干式法复合时易褶皱、宽幅产品无法制作且良率差;

4,对于CPP,国内主要采用淋膜机淋涂,与高导热的铝箔表面复合时,易卷曲、产生层状结晶;

5,由于国内胶粘剂配方技术原因,导致产品易出现分层剥离问题。

铝塑膜用铝箔技术难度说明

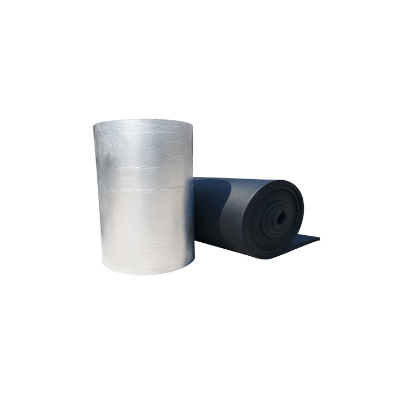

铝塑膜用铝箔的软包锂电池具有轻便、比容量大、外形灵活等优点,但同时,正因为铝塑膜包装追求轻和薄,主流铝塑膜产品厚度在80至150μm之间,安全性方面的技术要求也相对较高。

具体而言,铝塑膜在安全性方面的技术难点主要集中在:耐穿刺和冲压:铝塑膜本身较薄,对外部穿刺和冲压的抵抗依赖于约30μm厚的CPP(流延聚丙烯薄膜)薄膜,而相应工艺对技术要求高,尤其是对动力类应用的电池而言,铝塑膜需要承受主较频繁且猛烈的外部冲击才能保护内部电芯。耐电解液腐蚀:锂电池电池材料可能含有多种有机溶剂,对铝塑膜中间的粘合剂溶解能力强,因此铝塑膜内层聚丙烯薄膜必须具备对电解液相当的抵抗能力,才能保证整个包装不受到腐蚀威胁。软包锂电池有两大技术方向,一是满足小型化和轻薄化需求,主要满足消费类电子产品需求,这就要求铝塑膜在保证水、氧阻隔性同时向轻薄、柔韧性发展;二是满足高密度大容量和大充放电倍率的需求,主要应用与动力电池和储能领域,要求铝塑膜具有更高机械轻度、更高阻隔性和长期使用寿命。因此目前市场上常规铝塑膜的厚度一般分为88μm、113μm、152μm三档,其中86μm和113μm两档用于消费类电子产品,152μm用于新能源车动力锂电池和工业储能领域。