新型铝塑膜现阶段的五大窘境:

1,铝铂表层工艺处理落伍、环境污染大:因为选用水清洗冒油和“铬酐”不锈钢钝化,环境污染大。另外因为水有界面张力,造成铝铂微孔板中的油没法清理整洁,造成事后工艺流程造成缺点;

2,铝铂的污水处理工艺会造成“碱脆”,因而国内铝塑膜耐拆度差;

3,铝铂表层施胶UV层、铝铂抗张强度不足、干试法复合型的时候容易皱褶、大幅面商品没法制做且合格率差;

4,针对CPP,中国关键选用淋膜机淋涂,与高传热的铝铂表层复合型时,易打卷、造成片层结晶体;

5,因为中国胶黏剂秘方技术性缘故,造成商品易发生分层次脱离难题。

新型铝塑膜技术水平表明

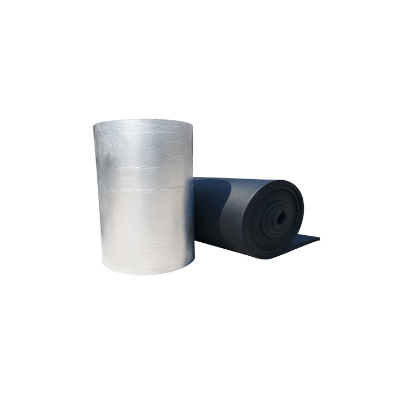

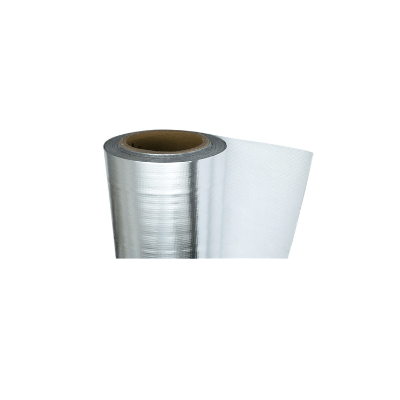

新型铝塑膜的硬包锂电具备轻巧、比容积大、外观设计灵便等优势,但另外,正由于铝塑膜包裝追求完美轻和薄,流行铝塑膜商品薄厚在80至150μm中间,安全系数层面的技术标准也相对性较高。

实际来讲,铝塑膜在安全系数层面的技术性难题关键集中化在:耐穿刺术和冲压模具:铝塑膜自身较薄,对外界穿刺术和冲压模具的抵御取决于约30μm厚的CPP(流延聚丙稀塑料薄膜)塑料薄膜,而相对应加工工艺对技术标准高,尤其是对驱动力类运用的充电电池来讲,铝塑膜必须承担主较经常且强烈的外界冲击性才可以维护內部锂电芯。耐锂电池电解液浸蚀:锂电池电池原材料很有可能带有多种多样溶剂,对铝塑膜正中间的黏合剂溶解性强,因而铝塑膜里层聚丙稀塑料薄膜务必具有对锂电池电解液非常的抵抗力,才可以确保全部包裝不遭受浸蚀威协。硬包锂电有两个技术性方位,一是达到微型化和轻巧化要求,关键达到消费性电子设备要求,这就规定铝塑膜在确保水、氧高阻隔另外向轻巧、柔韧度发展趋势;二是达到密度高的大空间和大蓄电池充电倍数的要求,关键运用与动力锂电池和储能技术行业,规定铝塑膜具备高些机械设备轻微、高些高阻隔和长期性使用期限。因而现阶段销售市场上基本铝塑膜的薄厚一般分成88μm、113μm、152μm三档,在其中86μm和113μm两种用以消费性电子设备,152μm用以新能源汽车锂电和工业生产储能技术行业。